Norma ISO 12944 i ochrona antykorozyjna konstrukcji stalowych

Konstrukcje stalowe mają wiele zalet, ale jednym z wyzwań, z którym trzeba sobie poradzić przy ich budowie i konserwacji, jest korozja i sposoby zabezpieczenia przed tym zjawiskiem. Korozja stali to proces utleniania żelaza w stali w wyniku działania wilgoci i tlenu. Powstała w jej wyniku rdza stopniowo osłabia niezabezpieczoną konstrukcję stalową, która kruszeje i ostatecznie rozpada się. Może to skutkować skróceniem żywotności konstrukcji oraz wzrostem kosztów związanych z nieprzewidzianymi naprawami i ponownym malowaniem, stąd też potrzeba skutecznej ochrony.

ISO 12944 w skrócie

ISO 12944 to międzynarodowa norma dotycząca ochrony antykorozyjnej konstrukcji stalowych poprzez zastosowanie antykorozyjnych systemów powłokowych. W dziewięciu sekcjach omawia ona wszystkie czynniki wpływające na korozję stali oraz sposoby zapobiegania temu zjawisku przy pomocy stosowania ochronnych powłok przemysłowych.

Norma nie tylko precyzuje, jak należy chronić stal przed korozją, ale także jak planować ochronę w różnych warunkach środowiskowych w określonych parametrach czasowych.

Właściwe wykorzystanie normy pomoże zaprojektować ochronny system malarski odpowiedni do konkretnych wymagań.

Norma zawiera kompendium wiedzy z zakresu powłokowego zabezpieczania antykorozyjnego powierzchni.

Należy pamiętać, że zapisy zawarte w normie mogą mieć charakter albo informacyjny albo normatywny. Aby zachować zgodność z normą, zapisy normatywne muszą być ściśle przestrzegane i stosowane.

Podsumujemy najważniejsze części i omówimy bardziej szczegółowo trzy kluczowe obszary normy — projektowanie obiektów, przygotowanie powierzchni oraz systemy malarskie.

Jak projekt wpływa na sposób zabezpieczenia przed korozją?

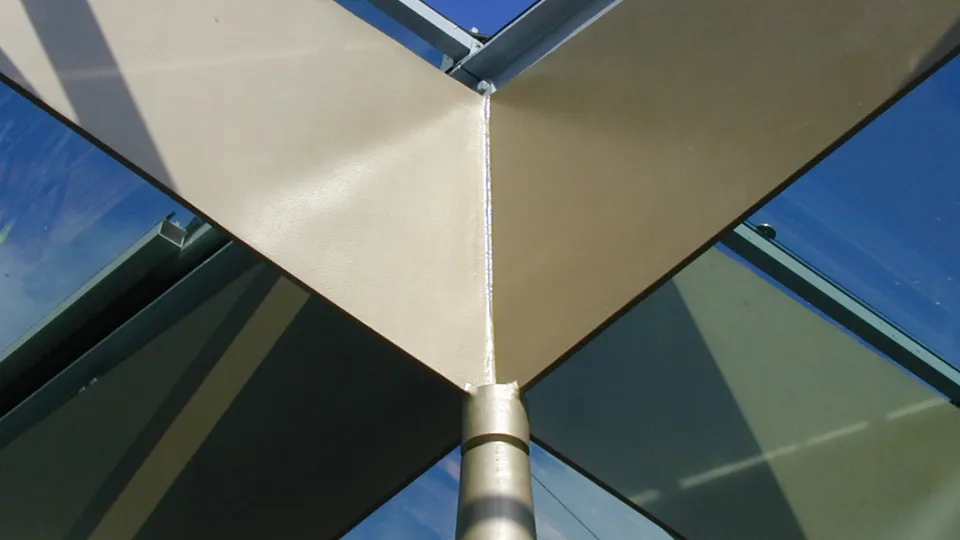

Bez względu na to, gdzie będzie znajdować się konstrukcja stalowa, niektóre aspekty wpływające na skuteczność ochrony antykorozyjnej pozostają pod Twoją kontrolą. Jednym z takich aspektów jest projekt konstrukcji i jego zastosowanie, co zostało opisane w części 3 normy ISO 12944.

Mowa w niej o konieczności rozważenia, jak woda i inne zanieczyszczenia mogą gromadzić się na konstrukcji oraz jaki wpływ na powłokę ochronną mogą mieć takie elementy, jak krawędzie i połączenia.

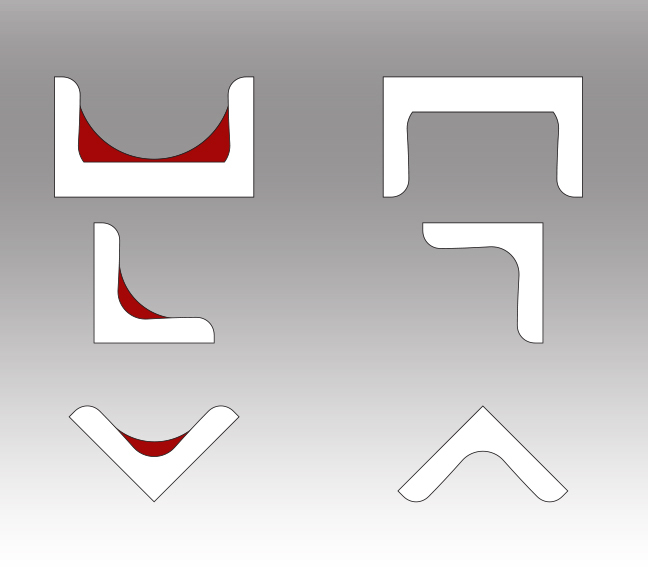

Poniższy rysunek pokazuje, jak można ograniczyć stały kontakt z zanieczyszczającą cieczą z uwzględnieniem kształtu i kąta odpływu cieczy lub wymywania zanieczyszczeń. Kolor czerwony pokazuje, jak brud lub ciecz mogą gromadzić się na konstrukcji.

Nawet przy prawidłowym zaprojektowaniu obiektu jego ostre krawędzie są zawsze najbardziej narażone na korozję.

Po nałożeniu powłoki ochronnej na ostrą krawędź warstwa farby będzie w tym miejscu dużo cieńsza. Tworzy to obszar potencjalnie narażony na korozję, który może ulec uszkodzeniu w pierwszej kolejności, ponieważ nie został pokryty odpowiednio grubą warstwą ochronną.

W tym przypadku problemem nie jest rodzaj powłoki ochronnej, lecz sam projekt. Dlatego ochronę antykorozyjną należy planować na wszystkich etapach budowy konstrukcji stalowej, a nie na ostatnim etapie projektu. Poniższy rysunek pokazuje, jak można rozwiązać problem ostrych krawędzi na etapie projektowania.

|

|

|

Należy również zwrócić uwagę na projekty obiektów spawanych i złożonych konstrukcji, aby cała ich powierzchnia mogła zostać dokładnie oczyszczona i przygotowana do malowania. Wszelkie miejsca, w których nie będzie to możliwe, nie będą chronione tak samo, jak reszta obiektu.

Przygotowanie powierzchni do zabezpieczenia przed korozją

Część 4 normy ISO 12944 dotyczy rodzajów powierzchni i sposobu ich przygotowania przed nałożeniem farby ochronnej. Ma to kluczowe znaczenie, ponieważ źle przygotowana powierzchnia zmniejsza skuteczność powłoki zabezpieczającej, a korozja może pojawić się o wiele wcześniej niż zakładano. W normie wyjaśniono sposób przygotowania powierzchni. Ponadto stwierdza się, że do zachowania zgodności z zapisami normy konieczne jest postępowanie zgodnie z jej informacjami normatywnymi.

Przed dalszym przygotowaniem lub malowaniem powierzchnie muszą być odtłuszczone i oczyszczone z brudu, soli oraz innych zanieczyszczeń. Po oczyszczeniu powierzchnię należy poddać przygotowaniu mechanicznemu. Aby uzyskać pożądaną powłokę ochronną, należy postępować zgodnie ze wskazówkami dotyczącymi przygotowania.

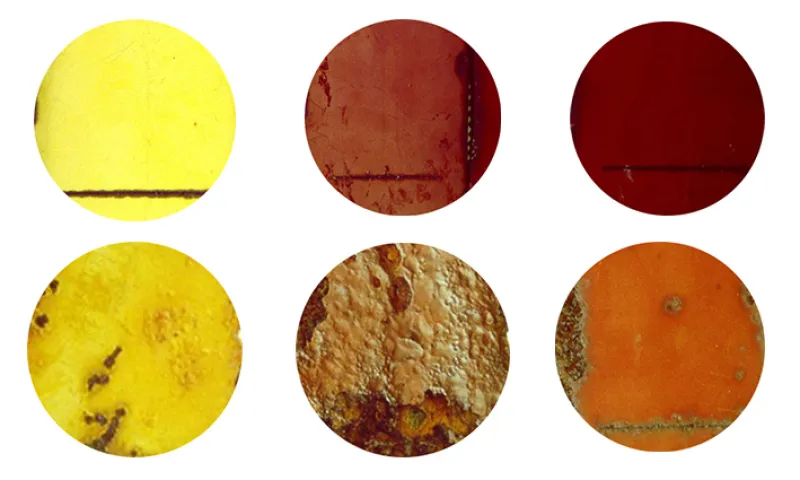

Na zdjęciu widać różnicę po czterech latach między powierzchnią odtłuszczoną i wypiaskowaną mechanicznie (na górze) a tylko poddaną odtłuszczeniu (na dole).

Ochronne systemy malarskie

W tej części normy wyszczególniono rodzaje farb i systemów malarskich stosowanych do ochrony przed korozją. Informacje zawarte w normie można porównać z arkuszem danych technicznych farby i opisem systemu malarskiego. To pozwoli uzyskać trwałość i żywotność systemu odpowiednią do środowiska, w którym znajduje się konstrukcja.

W tabeli pokazane są informacje dostępne w normie oraz odniesienia do innych części normy ISO 12944.

Ochronne systemy malarskie

Nowy projekt

Renowacja (konserwacja, malowanie): Całkowite i częściowe

| Środowisko Trwałość |

C1, C2, C3, C4, C5, Im1, Im2 i Im3 L, M, H, VH |

12994-2 12994-1 |

| Środowisko | CX, Im4 | 12994-9 |

| Rodzaje farb Podkłady |

AK, AY, EP, ESI, PUR, PS, PAS i FEVE Wysokocynkowe = Zn(R), różne i prefabrykowane |

12944-5 |

| Powierzchnia Przygotowanie podłoża |

Stal węglowa, stal HDG, metal natryskiwany termicznie | 12944-4 12944-9 |

| MNOC: NDFT: |

minimalna liczba powłok (warstw farby) Nominalna grubość warstwy po wyschnięciu |

12944-5 12944-9 |

W poniższej tabeli prezentujemy, jak różne powłoki antykorozyjne Tikkurila odnoszące się do tej części normy.

ISO 12944-5 Ochronne systemy malarskie

| Rodzaj farby | Skrót | 1C/2C | Rodzina produktów Tikkurila |

| Alkid | AK | 1C | Temaprime, Temalac |

| Akryl | AC | 1C | Temacryl, Fontecryl |

| Żywica epoksydowa | EP | 2C | Temacoat, Temabond, Fontecoat |

| Krzemian etylu | ESI | 1C i 2C | Temasil 90 |

| Poliuretan | PUR | 1C i 2C | Temadur, Temathane |

| Polisiloksan | PS | 1C i 2C | Temasilox |

| Poliasparagin | PAS | 2C | Temasolid, Temaspart |

| Fluoropolimer | FEVE |

2C |

Nie dotyczy |

| 1C = 1 składnik 2C = 2 składniki (baza + utwardzacz) |

Norma składa się obecnie z dziewięciu części. Poniżej znajduje się krótkie objaśnienie każdej z nich.

ISO 12944-1 — Ogólne wprowadzenie

Podaje ogólny zakres normy, która dotyczy właściwości antykorozyjnych systemów malarskich. Określa z czego i jak powinny być wykonane konstrukcje np. ze stali węglowej o grubości nie mniejszej niż 3 mm i jakie parametry powinna posiadać farba użyta do ich zabezpieczenia np. temperatura schnięcia i utwardzania.

Wyznacza również trwałość nowej powłoki określaną jako czas od nałożenia pierwszej warstwy do pierwszego większego malowania renowacyjnego.

| Trwałość | ||

| L | Niska | Do 7 lat |

| M | Średnia | 7–15 lat |

| H | Wysoka | 15–25 lat |

| VH | Bardzo wysoka | Ponad 25 lat |

ISO 12944-2 — Klasyfikacja środowisk

Klasyfikacja korozyjności środowiska w którym znajduje się konstrukcja stalowa będzie odgrywać ogromną rolę w określaniu szybkości postępowania korozji, co przekłada się na standardową nomenklaturę opisującą różne kategorie.

| Kategorie korozyjności |

| C1 |

| C2 |

| C3 |

| C4 |

| C5 |

| CX |

| Kategorie korozyjności w zanurzeniu |

| Im1 Świeża woda |

| Im2 Woda morska lub słona |

| Im 3 Gleba |

| Im 4 Woda morska lub słona z ochroną katodową (konstrukcje offshore) |

ISO 12944-3 — Zasady projektowania

Zagadnienie zostało już omówione wcześniej, ale zasadniczo dotyczy podstawowych kryteriów projektowania konstrukcji stalowych, które mają być pokryte ochronnymi systemami malarskimi.

ISO 12944-4 — Rodzaje powierzchni i sposoby ich przygotowania

Więcej szczegółów na ten temat znajduje powyżej. W skrócie, ta część opisuje rodzaje powierzchni i sposoby ich przygotowania przed malowaniem.

ISO 12944-5 — Ochronne systemy malarskie

Jak już wspomniano powyżej, ten punkt opisuje rodzaje farb i antykorozyjne systemy malarskie stosowane powszechnie do ochrony przed korozją.

ISO 12944-6 — Laboratoryjne metody badania właściwości

W tej części normy opisano szczegółowo procedury badań laboratoryjnych, dzięki czemu dysponujemy wspólnym systemem inspekcji powłok w celach porównawczych i kwalifikacyjnych. Ta część jest najczęściej używana przez zespoły badawczo-rozwojowe.

ISO 12944-7 — Wykonywanie i nadzór prac malarskich

Ten punkt szczegółowo opisuje, jak powinny być aplikowane farby i w jaki sposób kontrolować efekt malowania. Zawiera również wskazówki dotyczące wszystkich etapów prac — od fazy przygotowawczej po inspekcje kontrolne.

ISO 12944-8 — Opracowanie dokumentacji dotyczącej nowych prac i renowacji

Norma zawiera kilka szablonów raportów, specyfikacji projektu, schematów blokowych, list kontrolnych, raportów końcowych dotyczących prac malarskich itd. Może być przydatnym punktem odniesienia podczas tworzenia dokumentacji na potrzeby specyfikacji i kontroli.

ISO 12944-9 — Ochronne systemy malarskie i laboratoryjne metody badań właściwości dla konstrukcji eksploatowanych na pełnym morzu i podobnych obiektów

Norma szczegółowo opisuje zarówno same systemy, jak i metody ich testowania w warunkach laboratoryjnych antykorozyjnych powłok zabezpieczających konstrukcje stalowe eksploatowane w silnie korozyjnym środowisku, np. na morzu. Dotyczy kategorii CX lub lm 4 w części ISO 12944-2.

Dla kogo jest norma ISO 12944?

Norma odnosi się do zakresu prac na różnych stanowiskach, ponieważ obejmuje cały wachlarz działań zabezpieczających przed korozją — od projektowania konstrukcji stalowej po inspekcje końcowe.

Niezależnie od tego, czy jesteś inżynierem, specjalistą od systemów malarskich, dyrektorem generalnym, czy pracujesz na innym stanowisku — jeśli jesteś częścią łańcucha produkcji konstrukcji stalowych wymagających ochrony przed korozją, przynajmniej część normy ISO 12944 będzie dla Ciebie ważnym punktem odniesienia.

Zmiany w normie ISO 12944

Ostatnia aktualizacja normy miała miejsce w 2019 roku, co nie wyklucza zmian w jej zapisach w przyszłości. Należy monitorować sytuację i być w ciągłym kontakcie z dostawcą systemów malarskich, który poinformuje o ewentualnych zmianach w normie i ich wpływie na rozwój produktów.

Jak znaleźć odpowiedni system malarski?

Tikkurila dostarcza materiały i systemy malarskie zgodne z normą ISO 12944. Nasze powłoki przemysłowe zostały zebrane w łatwe w użyciu systemy malarskie, które pomagają w znalezieniu odpowiedniego rozwiązania antykorozyjnego dopasowanego do danego projektu.